作者:qualisys

作者:qualisys

摩托罗拉系统公司广泛的产品组合中的每个产品——包括手持RFID读取器(左)、移动无线电(中)、多媒体微型自助服务终端(右)和许多其它产品——都在设计/重新设计期间使用Boothroyd Dewhurst’s (BDI) 公司的面向装配的(DFA)软件进行对标和分析,以减少部件数量和装配时间。

我们设计的产品有多好?

它们是否比过去版本更好?

它们和其他公司的产品相比如何?

随着全球经济的激烈竞争,电信巨头摩托罗拉系统公司的管理层想知道这些问题的答案。

这将由霍尔茨维尔的设计中心的工程经理Rich Darrell来提供答案。Rich说:“高层要求我们提出一个方法来衡量我们的设计是否正在改进。” 这将涵盖全球6个设计和制造中心的所有产品组合。

选择如何衡量

为了应对这一挑战,Rich使用了面向装配的设计(DFA)软件,它是由Boothroyd Dewhurst(BDI)公司开发的工具,在25年前曾被摩托罗拉首次采用。

一个更广泛的软件策略称为面向制造及装配的设计(DFMA™),DFA是用来消除任何不必要的部件以简化产品设计,让装配更容易,降低劳动成本。另一个模块,面向制造的设计(DFM),则为替代材料和加工工艺提供并行成本的估算。

在引入DFA之后,DFA已经成为公司强有力的工程设计原则,并与精益和六西格玛一起集成到摩托罗拉大学(现在被称为摩托罗拉系统公司学习中心)的内部培训计划中。

然而,随着时间推移,全球企业变得更加复杂,产品组合不断扩大,工程过程也在不断发展以跟上步伐,但并不总是同步的。

“当每个设计中心都在使用这个软件时,每个中心可以用不同的方法把它应用到产品开发中,”Rich说。“因此,在2012,我们成立了一个全球性的DFA团队,并致力于打造一个统一的过程。”

Rich和同事 Chris Foley一起主导了这项计划。他们共同致力于把软件中的一项计算值 — DFA指数作为总体产品设计的关键衡量指标。

简而言之,该指数是通过将“理想”装配时间除以实际装配时间而获得的数字(一个比例),其中“理想”装配被定义为装配理论最小数量的部件。

Rich说:“DFA清楚地显示了实现产品功能需要哪些部件,而哪些部件可以被淘汰。”当逐步应用软件时,它说明了如何通过识别简化产品结构的机会来实现大幅降低成本。

两位有经验的工程师强烈地认为,DFA指数将作为衡量产品改进的指标。“它完全适合用于这个目的,” Rich说。

创建产品系列

虽然DFA指数提供了一种数据驱动的方式来衡量新产品设计和在重新设计期间追踪产品的改进,Rich和Foley认为,但是如果能在不同的产品之间进行比较,那会更有用。

Foley说:“我们有数百种产品和丰富多样的产品群。”把苹果和橘子比较是没有意义的。因此,他们决定把公司庞大的产品组合划分成一系列产品系列,然后计算每个产品系列的DFA指数族范围。

首先,他们将留下来的摩托罗拉产品与Symbol 公司的原始产品线分开。然而,在这种大规模分类之后,事情很快变得复杂起来。

试想一下扫描仪:第一个区别是设备是插电的(例如用于零售结账)还是无线的(用于库存控制)。硬连线单元比移动单元简单得多,并且具有比移动单元更少的部件,因此确定每个分类都保证有自己的产品系列。

然后进一步细分成子类,这取决于产品是基于激光的还是数字的。在分组中,它们还包括定制产品,它们的唯一区别可能是软件中的细微变化、键盘的颜色或为特定客户添加的标识。

当以这种方式集聚和分离时,一个系列或子系列中的所有产品,虽然不相同,但都与其技术密切相关。这确保了系列中的项目/产品更有可能共享设计策略和产品特征。

Foley说:“我们尽可能地将同一种苹果进行比较。”据Rich介绍,产品领域包括消防局/警察局收音机和扫描仪/移动计算组合中的许多系列,每个系列(组)包含五到十个产品。

一旦创建了产品系列,所有产品都使用了DFA方法进行分析。这为工程团队提供了每个产品的DFA指数,以及每个系列或子系列产品的DFA指数范围。他们还计算了竞争对手产品的DFA指数。“对标对我们来说总是关键的,”Rich说。

这些指标帮助全球团队认识到自己的设计有多接近公司的最佳水平。当他们想量化他们的产品改进程度时,这也给了他们一个目标。

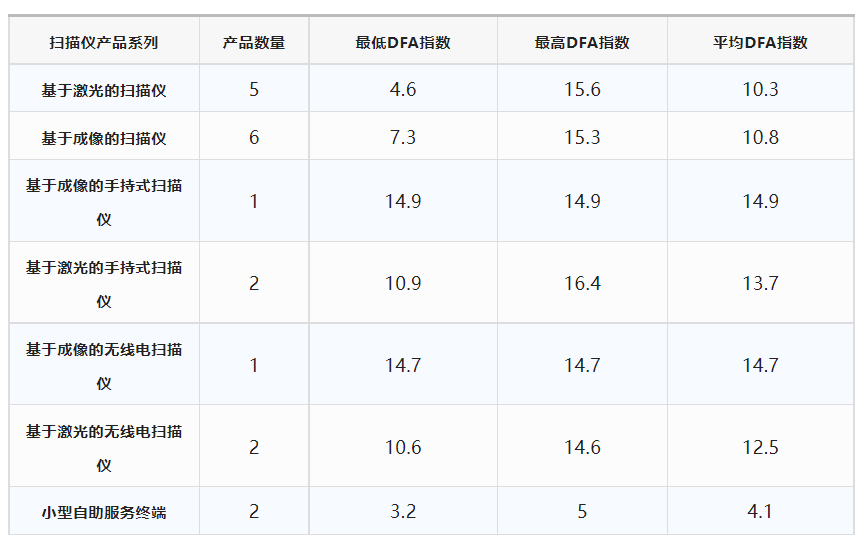

Rich说:“这就是我们推出这个项目的原因。”上图使用DFA软件计算出摩托罗拉系统公司的扫描仪产品系列的DFA指数。然后基于这些数据,得出每个产品系列DFA指数的范围和平均值,作为未来新设计和重新设计项目的目标。

在全球范围内重新推广DFA

下一步是将公司各独立设计中心的DFA应用协调一致。为了做到这一点,Richi开始奔走于世界各地的设计中心,重新培训团队并获得他们的认同。

为了走访过后保持持续性,Rich和Foley发起了一个每周一次的全球会议(目前还在进行),来自所有中心的团队都参加了,包括来自设计、制造和运营的专家。

“我们有机械、工艺和质量工程师的电话,”Foley说。“也有电气和软件专家以及采购人员,每个领域都有代表。”

Foley说,“与跨领域小组合作并使用DFA基准指数值提高了整个企业产品开发过程的效率。例如,在一个项目的开始,我们可能会担心成本,”他补充道。“我们可能会记得,这一系列产品有高人力成本的驱动因子或可能存在不需要的部件。使用DFA,我们可以回顾并同时提前思考以避免这些问题。该工具确实非常有助于这些设计相关的讨论。”

据Rich 介绍,DFA不仅把工程师们聚焦在具体的改进上,如卡扣、模块化或者更少的连接器,它还帮助摩托罗拉系统公司团队跟上快速发展的通信和计算机技术的进步,而这些是摩托罗拉许多部门不可或缺的。

这包括需要采用诸如数字成像技术来获取数据或蓝牙技术的设计变更。“我们需要看看今天的技术,”Rich补充道,“我们的大多数产品都有革命性的设计。”

此外,Rich说,DFA在公司设计过程的所有三个阶段——从“概念”到“关键”,再到“最终”阶段——都发挥着重要作用。“当我们开始重新设计或新设计项目时,我们总是在努力改进,”他补充道。“我们的目标是在DFA指数范围内或者更好。”

268

268

收藏

收藏

分享

分享

sz00@qualisysgroup.com

sz00@qualisysgroup.com 18824597098

18824597098 qualisys_cs

qualisys_cs©2021 科理咨询(深圳)股份有限公司 版权所有 | 服务热线:4006 886 298