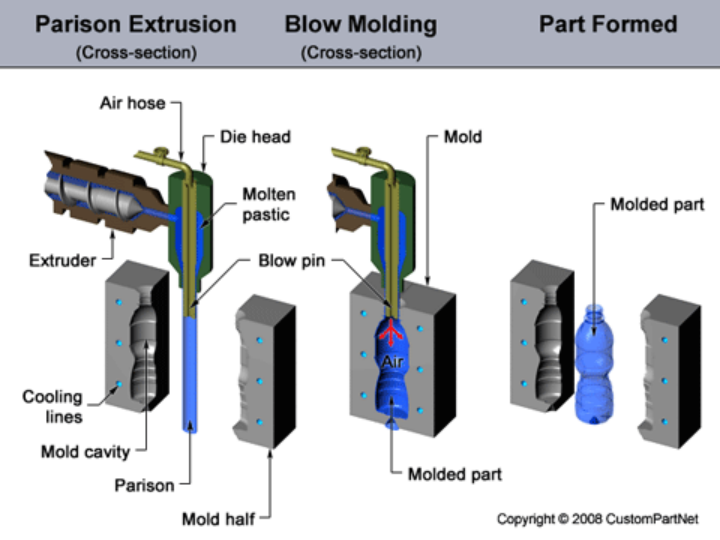

吹塑是一种制造工艺,通过给加热的塑料管充气,直到它填满模具并形成所需的形状,来制造中空的塑料部件。这个过程中的原材料是小颗粒或粒状的热塑性塑料,首先被熔化并形成一个中空管,称为型坯。有各种形成型坯的方法,如下所述。然后将型坯夹在两半模具之间,用加压空气充气,直到它与模具腔的内部形状相一致。典型的压力是25至150磅/平方英寸,远远低于注塑成型。最后,在零件冷却后,两半模具被分开,零件被弹出。

用吹塑法制造的零件是塑料的、中空的和薄壁的,如瓶子和容器,有各种形状和尺寸。小型产品可能包括装水、液体肥皂、洗发水、机油和牛奶的瓶子,而大型容器包括塑料桶、盆和储罐。吹塑部件可由各种热塑性材料形成,包括以下材料:

低密度聚乙烯(LDPE

高密度聚乙烯 (HDPE)

聚对苯二甲酸乙二醇酯 (PET)

聚丙烯(PP)

聚氯乙烯(PVC

如上所述,有不同的方法用于形成型坯,这区分了以下三种形式的吹塑成型。

挤出吹塑 – 挤出机使用旋转螺杆,迫使熔化的塑料通过模头,在吹针周围形成型坯。型坯在两个开放的模具半部之间垂直挤压,因此它们可以在型坯和吹针上闭合。加压的空气流经吹针,使型坯充气。这是最常见的吹塑类型,用于制造大量相对简单的零件。

注射吹塑–-熔融的塑料在型坯模具内围绕型芯注射成型,形成空心型坯。当型坯模具打开时,型坯和型芯都被转移到吹塑模具中并被牢牢夹住。然后型芯打开,允许加压空气对型坯进行充气。这是一种最不常用的方法,因为生产率较低,但能够形成更复杂的零件,而且精度更高。注射吹塑通常是小型、复杂瓶子的首选,如医疗应用中的瓶子。

拉伸吹塑 – 型坯的形成方式与注射吹塑相同。然而,一旦转移到吹塑模具中,它就会被加热并在充气前被芯子向下拉伸。这种拉伸使塑料的强度更高。拉伸吹塑通常用于制造必须承受一些内部压力或非常耐用的部件,如汽水瓶。

挤压吹塑

挤压吹塑

典型的 | 可行的 | |

形状 | 薄壁的圆柱形 | |

材料 | 热塑性塑料 | |

表面处理 – Ra | 250 – 500 μin | 250 – 500 μin |

公差 | ± 0.04 in. | ± 0.01 in. |

最大壁厚 | 0.015 – 0.125 英寸 | 0.01 – 0.24英寸 |

数量 | 100000 – 1000000 | 1000 – 1000000 |

优势 | 可以形成壁厚均匀的复杂形状 | |

劣势 | 只限于不对称程度低的空心薄壁零件 | |

应用 | 瓶子、容器、管子 |

免责声明:所有工艺规格反映了工艺能力的大致范围,应仅作为一种指导。实际能力取决于制造商、设备、材料和零件要求。

268

268

收藏

收藏

分享

分享

sz00@qualisysgroup.com

sz00@qualisysgroup.com 18824597098

18824597098 qualisys_cs

qualisys_cs©2021 科理咨询(深圳)股份有限公司 版权所有 | 服务热线:4006 886 298